Arvida, toujours au cœur de l’innovation

Les procédés de fabrication de l’aluminium

La fabrication de l’aluminium comporte deux principales étapes : la transformation de la matière première (appelée « bauxite ») en alumine, et l’électrolyse de cette alumine, qui permet d’en extraire l’aluminium.

L’usine d’affinage est consacrée à la transformation de la bauxite pour obtenir de l’alumine; elle subit une filtration pour la débarrasser de ses impuretés ferreuses. Dans le procédé de traitement à sec, la bauxite est séchée, broyée, mélangée à du coke et chauffée à haute température; l’alumine est recueillie par précipitation. Ce mode de traitement convient aux bauxites moins pures, comme l’anorthosite qu’on trouve dans le sol de la région. À Arvida, le procédé de traitement à sec qu’on expérimente dans les premières années est remplacé par le procédé Bayer en 1935; on affine maintenant une bauxite importée de Guyane. Ce procédé mélange la bauxite à de la soude caustique dans un four enclave à hautes pression et température. Le résultat obtenu est par la suite séparé des impuretés par filtration et précipitation, puis décomposé, lavé et calciné. Dans tous les cas, on obtient, au terme du procédé d’affinage, une poudre blanche : c’est l’alumine.

La deuxième étape est aussi énergivore; l’électrolyse de l’alumine. L’alumine est plongée dans une cuve revêtue de carbone et contenant principalement du spathfluor (fluorite) et de la cryolithe. Un courant électrique à haute tension (d’où la nécessité d’un poste de redressement du courant) passe de l’anode, trempée dans le mélange d’alumine, à la cathode, constituée par le revêtement de carbone de la cuve. L’alumine est ainsi départie de ses molécules d’oxygène et l’aluminium résultant se dépose au fond de la cuve.

|

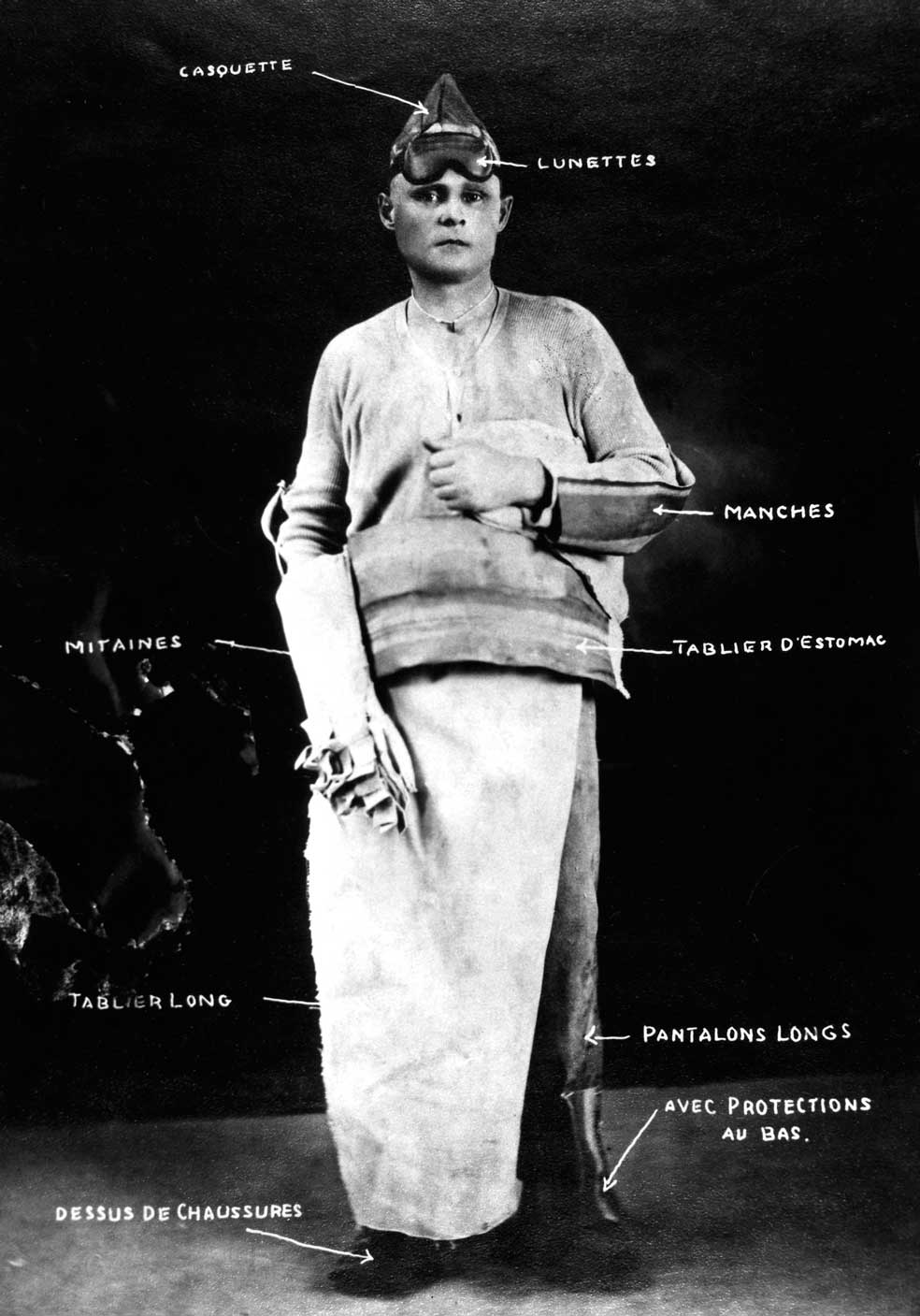

Tenue de travail recommandée aux cuvistes. |

|

Les anodes se consument et doivent être remplacées constamment puisqu’environ trois quart de tonne d’anode sont utilisés pour chaque tonne d’aluminium produite. Ces anodes sont donc fabriquées sur place. On calcine du coke, on le pulvérise, on le mélange avec de la poix chaude, on presse le mélange dans des moules et on fait « cuire » dans des fourneaux électriques; c’est ce qu’on appellera des « anodes précuites ». La technologie des cuves Soderberg, elle, recourt à des anodes « crues ». Plus efficace, mais aussi plus polluante, elle est introduite à Arvida à compter de 1938.

En 2013, Rio Tinto Alcan inaugure à Arvida 38 salles de cuves d’une nouvelle technologie nommée « AP60 » (pour « Aluminium Pechiney 600 000 ampères »). Ce nouveau procédé d’électrolyse fondé sur le recours à un courant de très haute intensité, ce que favorise la disponibilité d’hydroélectricité à Arvida, accélère considérablement la production, tout en réduisant radicalement les émissions polluantes.

En 2018, la compagnie Alcoa collabore avec Rio Tinto pour construire à Arvida une usine d’expérimentation de fabrication d’aluminium sans carbone, toujours dans la recherche de procédés moins polluants. La technologie nommée « Elysis » utilise des anodes inertes qui éliminent la production de gaz à effet de serre pendant le procédé d’électrolyse. En 2023, Rio Tinto annonce la construction d’une ligne de cuves Elysis à Arvida.

Site officiel de la Ville de Saguenay

Site officiel de la Ville de Saguenay